作为工厂管理者,您必定关注芝麻油生产的稳定品质及经济效益。设备选型是根本,尤其是中大型芝麻油压榨机的技术参数和自动化水平对产能和品质稳定至关重要。根据业内数据,合理选型可令设备运行效率提升15%以上,极大降低生产波动风险。

您应从产能需求、设备自动化程度及能耗效率三方面入手评估。比如,产能在100~500吨/月的不同行业客户普遍选择单机日产2吨至10吨的型号,多级压榨结合自动清洁流程可节省10~20%人工成本。选择具备原料预处理和冷热压切换功能的先进机型,既能提高出油率,又优化芝麻油口感和色泽,满足高端市场要求。

| 型号 | 日产能(吨) | 自动化等级 | 关键特色 |

|---|---|---|---|

| SZ-2000 | 2 | 半自动 | 冷热压切换,经济耐用 |

| SZ-5000 | 5 | 全自动 | 自动清洁,智能预处理 |

| SZ-8000 | 8 | 全自动+物联网监测 | 远程故障诊断,数据驱动优化 |

设备选好后,您面临的核心仍是如何保证效率和品质的稳定。压榨机的日常运行流程必须严格遵循标准操作规程,特别针对冷热压切换和原料预处理环节,这两点直接影响芝麻油的出油率和品质稳定。

具体来讲,原料的清洗和烘干处理是不可忽略的基础步骤。行业研究表明,合理烘干可提升出油率约5%,同时减少杂质,降低后期过滤成本。冷热压工艺切换时,操作人员要精准调节压力与转速,防止过热导致的香气流失或营养成分破坏。此外,现场管理要点还包括环境温度控制和定时监测设备运行参数,确保过程稳定。

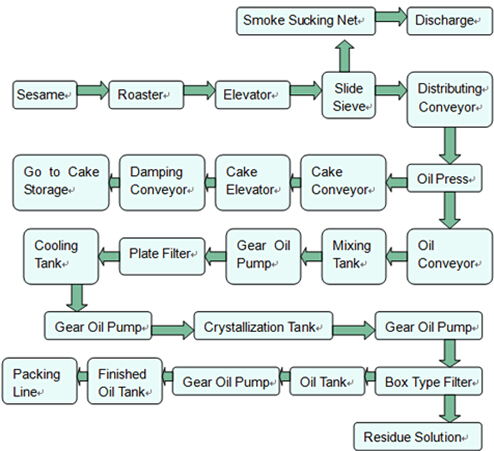

以下流程图示范了一套优化的压榨机运行步骤,助您有效规避常见质量波动风险:

| 原料接收 → | 清洗 → | 烘干预处理 → | 冷热压选择 → | 压榨 → | 过滤 → | 成品储存 |

维持芝麻油压榨机长期高效运转,离不开系统性的日常维护。典型问题如润滑不足、残渣堆积及传感器失灵,不仅导致故障停机,还带来品质波动和额外修理费用。调研报告显示,科学的维护方法可将故障率减少30%,维护成本降低20%以上。

维护建议包括:

以某知名芝麻油加工厂为例,通过引入自动监测与周期保养计划,故障停机时间每年减少了近300小时,整体生产成本下降12%,品质投诉率显著降低。

芝麻油生产过程中品质不稳定多因设备参数波动及维护不到位,无论是压榨压力、温度还是原料处理环节。借助科学选型与运行优化,您能将品质波动控制在±3%以内,从而满足国际高端市场对稳定香气和纯度的严苛标准。

投资先进压力传感与温度调节系统,以及建立完善的维护体系,是突破行业痛点的关键。切记,设备的价值不在于售价,而在于其为您带来的低故障率、高出油率和卓越油质。

了解更多中大型芝麻油压榨机运行优化策略,获取业内最佳实践与技术支持,助您实现设备投资最大化回报。